En la actualidad se utilizan raciones balanceadas que según la etapa de crecimiento del ave varían en forma, composición y tamaño.

Las formas más conocidas comprenden alimentos balanceados en harina con distintas granulometrías, las cuales actualmente son utilizadas casi con exclusividad en ponedoras. Las principales desventajas que presenta este tipo de alimento es la segregación de los ingredientes, el desperdicio natural por acciones del viento y derramamiento, y la selección que el animal puede realizar en base a tamaños y colores, lo que desfavorece el balance de la ración.

En la actualidad la forma de alimento más aconsejable es el pelet, también llamado pienso o gránulo, por distintas razones, a saber:

- Garantiza la conformidad del balance equilibrado de los componentes dentro del volumen total, por medio del mezclado y prensado de los ingredientes.

- Permite lograr una mejor calidad sanitaria del alimento ya que el proceso en si de la incorporación de vapor de agua más el efecto mecánico de fricción implica elevación de la temperatura del alimento hasta 85/95ºC lo que elimina ciertos agentes dañinos.

- Disminuye los costos de logística y transporte al ser un producto compactado.

Las ventajas de utilizar este tipo de alimentos que garantizan el balance formulado, son directamente apreciables en los niveles de conversión del alimento en carne.

Una variable del pelet son los quebrantados (o crumbels), los cuales consisten en piensos quebrantados por equipos especialmente diseñados que suelen utilizarse para la alimentación de preiniciadores e iniciadores, manteniendo las propiedades anteriormente mencionadas de los gránulos, en un tamaño acorde a las posibilidades de ingesta de estas aves.

Por último, no podemos dejar de citar la elaboración de alimentos balanceados en forma de "micro-pelets" que constituyen una tendencia actual y consisten en piensos muy pequeños, del orden de 1,5 a 2 mm de diámetro destinados a las etapas iniciales de las aves, los cuales reemplazarían en cierta medida a una variedad de equipos quebrantadores.

Pero lograr un buen pelet requiere de todo un proceso complejo con un número importante de variables que interactúan constantemente. A continuación explicaremos el proceso y detallaremos particularidades relevantes a tener en cuenta.

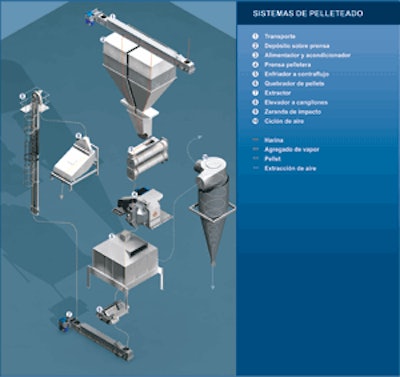

Procesos

Partiendo de un alimento en harina, el cual ha transcurrido por una etapa de dosificación, molienda y mezclado de los ingredientes, este debe ser almacenado temporalmente en depósitos, tolvas generalmente dispuestas sobre el sistema de peletizado, para poder abastecerlo continuamente. La disposición y geometría de estas tolvas deben garantizar una descarga fluida de las harinas. Es muy importante que el producto repose sobre estos depósitos el menor tiempo posible para evitar la segregación de los ingredientes y su consecuente desmezclado.

Las tolvas sobre prensa descargan en alimentadores, por lo general de tipo helicoidal, provistos de mandos de velocidades variables que permiten realizar una extracción a caudal controlado y abastecen al acondicionador según la capacidad de este y de la prensa.

Acondicionamiento

Acondicionar los alimentos significa prepararlos para hacer posible el proceso de peletizado en condiciones normales y con rendimientos óptimos. Consiste principalmente en el agregado de cantidades de vapor, y eventualmente otros tipos de líquidos, por uno o varios puntos de inyección. Inmediatamente este flujo de sólidos sufre un proceso de mezclado por turbulencia con el cual se pretende la incorporación del vapor y los líquidos a la masa de manera uniforme y homogénea, llegando al 100% de cada partícula.

Dependiendo del tamaño y capacidad volumétrica del equipo acondicionador, cuanto mayor es este (para igual flujo de materia seca), mayor será el tiempo de permanencia del alimento en proceso de acondicionamiento, en consecuencia, la calidad de este proceso y las temperaturas finales serán mejores y más altas, lográndose, entre otros, la calidad sanitaria del alimento, cierto grado de gelatinización de almidones y mejores niveles de producción de la máquina peletizadora a igual potencia. Además, mejorará la calidad de la conformación de los pelets y disminuirá el desgaste en los componentes del equipo compresor de la prensa pelletera.

En el mercado existen acondicionadores de corto tiempo, tiempos medios, largo tiempo, lo cuales permiten lograr distintos grados de acondicionamiento.

Con equipos complementarios como expanders, dispuestos luego del acondicionamiento por turbulencia, mediante un trabajo mecánico de fricción, mayor agregado de vapor y líquidos, es posible lograr aumentos considerables de la temperatura final y por lo tanto aumentar el porcentaje de transformación de almidones.

Hoy en día, la industria dispone de equipamiento periférico del tipo mecánico, eléctrico, electrónico con diferentes programas informáticos que brindan diversos grados de automatismos en el agregado de vapor y líquidos proporcionalmente al flujo de materia seca.

El tipo de acondicionador dependerá de las exigencias de calidad planteadas, los montos de inversión iniciales dispuestos a realizar, los costos de energía locales y el mantenimiento. En avicultura los equipos más utilizados son los de medio tiempo (30-90 seg.) y largo tiempo de retención (hasta 240 segundos).

Las condiciones de temperaturas que deben lograrse en el acondicionamiento por turbulencia, están comprendidas entre 65-85 grados C, dependiendo de la fórmula del alimento utilizado y la tolerancia al vapor de los diferentes ingredientes. Los rangos de humedad de los alimentos a la entrada del acondicionador se encuentran en promedio entre el 11-12%, luego del proceso de acondicionamiento es posibles llevarlos a un 15-17% como máximo. Las humedades finales luego de peletizado y enfriado el producto no debe encontrarse por encima de 12-12,5%.

Finalizado el acondicionamiento, el producto está listo para ser convertido en pelet.

Peletizado

Antes de ingresar al equipo compresor, es sumamente importante que el alimento pase por una grilla magnética en la cual se deben separar, con la máxima eficiencia, todo tipo de partículas ferrosas que puedan dañar los elementos del equipo compresor (matriz y rolos).

Inmediatamente antes de ingresar el alimento a la cámara de prensado, los equipamientos más modernos, disponen de un sistema de clapeta con accionamiento neumático para realizar un bypass y desviar el flujo del alimento del circuito de compresión cuando se manifiestan sobrecargas, condiciones de atascamiento sobre el mismo o aborto del proceso de peletizado.

El alimento, que llega a la prensa por caída libre, debe cambiar su sentido de flujo, prácticamente vertical, a horizontal, y luego de este cambio queda a disposición de la pieza encausador que gira con la matriz y mediante el complemento de rascadores transfieren en forma equilibrada el alimento a cada uno de los rolos del equipo compresor (lo que favorece el funcionamiento equilibrado del equipo) quienes son los encargados de forzar el pasaje de ese alimento acondicionado a través de las perforaciones de la matriz y dar la particularidad de la forma cilíndrica de los pelets. El largo de los pelets lo determinan el corte que realizan, normalmente, dos cuchillas de posición ajustable.

Aspectos como dureza y grado de compactación de los pelets lo determinan la relación entre el diámetro de las perforaciones de la matriz y la longitud del recorrido que debe realizar el alimento a lo largo de dichas perforaciones. Esta relación normalmente es variable de 10:1 hasta de 16:1. Cuanto más alta la relación, es de esperar mayor dureza del pienso, como consecuencia, este presentará menores niveles de roturas durante el manipuleo posterior, aunque en desmedro del rendimiento de la prensa y aumentando los consumos energéticos.

En cuanto a la relación del largo del pelet con su diámetro, esta debe encontrarse entre 2/1 y 3/1. Los diámetros estándares de pelets utilizados en avicultura para pollos de engorde son de 3 a 4 mm, y como anteriormente nombramos, gránulos de 1,5 a 2 mm son utilizados para preiniciadores e iniciadores.

A la salida del proceso de peletizado, el alimento se encuentra en 80-85°C, producto de la fricción y el acondicionamiento, y con un exceso de humedad que debe ser eliminado en el proceso subsiguiente de enfriado.

Enfriado

Si bien existen enfriadores verticales y horizontales, entre otros, en la actualidad los más usados son los enfriadores a contra flujo porque presentan mayor eficiencia y ciertas ventajas relacionadas con el escaso espacio físico que ocupan y por los bajos costos energéticos, ya que consume alrededor de la mitad de aire que los anteriormente nombrados.

El funcionamiento básico consiste en formar un manto de material en su lecho hasta llegar a un límite previamente definido y una corriente de aire fluye en sentido inverso a la caída del producto para enfriarlo progresivamente evitando un choque de temperaturas.

Los principales factores a tener en cuenta en esta etapa son la temperatura final del pelet, que nunca debe de estar por encima de 4°C sobre la temperatura ambiente y la humedad que no ha de superar el estado natural del producto (12,5%).

Si bien este es el proceso general de peletizado, cada diseño se realiza según los requerimientos específicos y suelen implementarse otros equipos como quebradores, zarandas y sistemas de aspiración y recuperación de finos.

.jpg?auto=format%2Ccompress&fit=crop&h=167&q=70&w=250)