“Nunca fue mi intención estar en el negocio de las ‘commodities”, dice Mark Haskins, fundador, presidente y director ejecutivo de MBA Poultry de Estados Unidos. Después de haber trabajado en la industria avícola en EUA y el exterior, Haskins pensaba que se podría desarrollar un mercado ‘premium’ del pollo enfriado con aire (chiller de aire) en Estados Unidos. Cuando MBA Poultry, de Tecumseh, Nebraska, abrió sus puertas en octubre de 1998, la tecnología de enfriamiento con aire se usaba ampliamente en Europa, pero no se había intentado en EUA. Haskins creía que el enfriamiento con aire proporcionaría un punto de diferenciación de producto que podría permitirle a su compañía sobresalir de la guerra de precios de los ‘commodities’ y vender productos de manera rentable, año tras año.

El camino que la compañía de Haskins ha recorrido en los últimos siete años, no siempre ha sido del todo fácil; no obstante, MBA ha continuado innovando y buscando formas de diferenciar sus productos aún más, de los de otras compañías avícolas. “Después de haber identificado nosotros un nicho (de mercado) con el enfriamiento con aire, siempre ha habido algún participante de tal nicho que está celoso del espacio que ocupa, por lo que mi meta es la de mejorar el nuestro, para que sea más difícil la duplicación”, dice Haskins. El proceso de enfriamiento con aire que usa MBA es completamente seco; el sistema de enfriamiento no tiene tanques de inmersión, ni aspersión de agua. En el sistema de enfriamiento con aire hay dos cámaras: la primera elimina alrededor de las tres cuartas partes del calor del ave, y la segunda reduce la temperatura del animal a un rango de 0°C (32°F) a 1°C (34°F).

Haskins explica los pasos adicionales que MBA lleva a cabo para diferenciar sus productos. “Nuestra siguiente fase fue la de ofrecer a las aves una dieta completamente natural, sin antibióticos, en la que no ofrecemos subproductos, ni grasa de origen animal. La dieta está hecha de maíz, soya, aceite de soya y micronutrientes”, comenta. MBA comenzó con la dieta “vegetariana” con un cliente en 2001 y para 2003, todas las aves ya la consumían. En la dieta “vegetariana” se incluye un coccidostato, pero no se usan antibióticos subterapéuticos.

En octubre de 2003, el USDA aprobó las normas para producir pollos de engorda orgánicos. Haskins cree que las normas de productos orgánicos del USDA le ofrecieron a su compañía una oportunidad para distinguirse aún más de la competencia. “Tenía la sensación de que el terreno estaba listo para cualquiera que quisiera probar u ocupar parte de ese espacio al menudeo, por lo que decidimos certificarnos para la producción orgánica”, añade Haskins. La producción orgánica comenzó con 5,000 aves a la semana, la cual creció a 50,000 en un año y medio.

En enero de 2005, MBA dio otro paso para diferenciarse en el mercado, cuando se alineó con el sistema de aturdimiento con atmósfera controlada (CAS, por sus siglas en inglés) de Stork. Haskins explica lo que motivó a la empresa a pasar del aturdimiento eléctrico al CAS. “Recibimos muchos correos electrónicos de nuestros clientes, de los cuales la vasta mayoría son muy halagadores. Pero, un alto porcentaje de las preguntas que nos hacen es sobre cómo sacrificamos a las aves. El uso del aturdimiento eléctrico, sin importar cómo se le describa, nunca va a sonar como algo que a la gente que está preocupada por el bienestar animal, le vaya a gustar escuchar. He estado en Europa, recorriendo la industria, para ver qué es lo que hay, y es ahí donde vi el sistema CAS. Me gusta el hecho de que las aves ya no vocalizan, no están asustadas, simplemente se duermen. Sencillamente, creí que eso era algo bueno para nosotros. Una vez más, fue una respuesta en respaldo a nuestro nicho, de que estamos haciendo algo diferente y especial. En EUA, fuimos los pioneros en enfriamiento con aire y ahora lo somos también en CAS. Se ajusta a nuestro modelo comercial, y por eso que lo hicimos”.

Cuando le preguntamos acerca del efecto de CAS en las operaciones de la planta, Haskins dijo que han visto una reducción en la cantidad de efectos sobre las aves. “Cuando decidimos proseguir, supuse que no podríamos obtener algunos de los resultados que habíamos obtenido. Nuestro proceso de desangrado es mejor, las aves ya no se dañan entre ellas cuando están aquí. Sencillamente, es un mejor sistema para nosotros. No sé si sea para cualquier empresa, pero es justo para nosotros”, nos comenta Haskins.

Los efectos acumulados del grado de diferenciación de producto y la cantidad de trabajo duro en mercadotecnia y ventas de la marca Smart Chicken, ha rendido frutos para MBA. Hoy en día, la compañía distribuye en más de 4,000 tiendas en 40 estados, desde Massachusetts hasta California. Pero el enfriamiento con aire, la tecnología que le dio a MBA su primer punto de diferenciación, casi termina el sueño de Haskins antes de haber empezado.

Una Piedra en el Camino

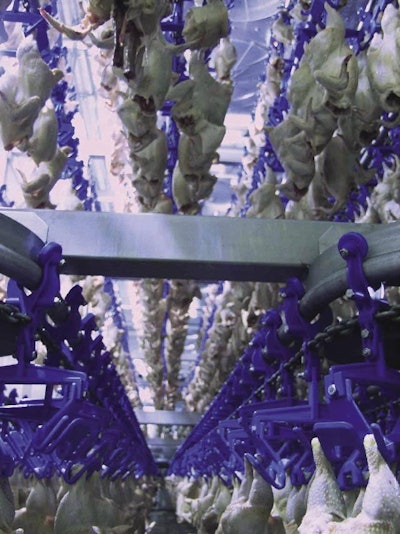

La planta de procesamiento de Campbell’s Soup en Tecumseh, Nebraska, durante años había sido una planta de procesamiento de gallinas comerciales, antes de convertirla al procesamiento de pollos. Finalmente, Campbell’s tomó la decisión de salirse del negocio del procesamiento de aves por completo, y cerró la planta de Tecumseh. Haskins, junto con algunos productores de pollo de engorda y otros inversionistas, gastaron $9.5 millones de dólares para comprarla y reconstruirla. Uno de los proyectos más grandes fue la instalación del sistema de enfriamiento con aire y la línea superior de ganchos de más de un kilómetro de largo, que transporta a las aves a través del sistema de enfriamiento.

MBA empezó el procesamiento en octubre de 1998, pero, al igual que con todos los arranques de plantas, hubo problemas. “Siempre se van a tener algunos desafíos, pero hemos tenido buen financiamiento, tenemos muy buenos socios, incluyendo los productores, además de que reconstruimos la planta”, Haskins dice. “Sin embargo, no podíamos ser aprobados en la inspección del USDA, después del paso de enfriamiento con aire. Hay unas 20,000 ruedas que forman parte del sistema de transporte en nuestras cámaras de enfriamiento, además de que cada gancho tiene dos juegos de éstas. Son ruedas sin lubricación con baleros (cojinetes) de acero inoxidable. Algunos de los baleros estaban hechos de acero muy duro y otros de acero más suave. Estaban mezclados en las ruedas, por lo que los más suaves se desgastaron y desprendieron fragmentos de acero inoxidable. No podíamos vender las aves en el mercado. Es fácil desperdiciar el dinero. MBA tuvo que cambiar todas las ruedas a fines de noviembre, y en poco tiempo estuvieron finalmente listos para trabajar. Pero, al poco tiempo se presentó el mismo problema con el segundo juego de ruedas. Finalmente, el problema se resolvió para siempre en diciembre de 1998 cuando se instaló un tercer juego de ruedas”.

Haskins cuenta que la compañía no podía cumplir con los pedidos y tuvo que vender aves vivas, hasta que se corrigió la situación. Al final, esto se comió todas las reservas de dinero para nuevas operaciones, por lo que para el fines de enero de 2000 se vio forzada la empresa a presentar una declaración de bancarrota. Un nuevo grupo de inversionistas, que una vez más incluía a algunos de los productores, que se llamaba Bird Watchers, LLC, compró MBA por $4.8 millones de dólares y la sacó de la quiebra, por lo que la planta reabrió en junio de 2000. “Una vez que pudimos empezar otra vez, después de la reorganización, no hemos vuelto la mirada a atrás”, señala Haskins. “Esta segunda vez echamos a andar el mismo modelo de negocios”. Haskins aún tiene sobre el escritorio algunas de las ruedas que les dieron problemas, que le recuerdan lo que puede pasar. “Fue un capítulo decepcionante, pero es muy gratificante ver dónde estamos ahora. Siempre formará parte de la historia de la compañía”, dice.

Crecimiento Disciplinado

Con el crecimiento del programa de productos orgánicos, MBA Poultry ha aumentado su producción a alrededor de 300,000 pollos de seis libras (2.725 kg) de peso vivo a la semana. Para ayudar a dar cabida a este crecimiento, en noviembre de 2004 se instaló una línea de evisceración de Stork Nuova, en la que se aumentó la velocidad de la línea de 110 a 140 aves por minuto. Debido a que originalmente se diseñó la planta de Tecumseh para procesar gallinas y tuvo una línea de ganchos para colgar en centros de ocho pulgadas, cuando MBA la adquirió no se había automatizado por completo la evisceración. Ahora, desde la recepción en vivo, pasando por el enfriamiento con aire, la planta de Tecumseh de 8,360 m2 (90,000 pies2) está altamente automatizada y es eficiente. Esta parte de la planta la opera un solo turno al día, cinco días a la semana.

El procesamiento secundario tiene un poco más de un sentido de arte manual. MBA le da servicio a clientes al menudeo con una línea completa de aves enteras y productos en bandejas empacadas de ambas líneas: “vegetariana” y orgánica. Antes del deshuesado, las mitades delanteras se añejan, por lo general durante toda la noche. Las aves orgánicas se procesan dos días a la semana. El añejamiento de las mitades delanteras y la necesidad de mantener separado al producto orgánico del no orgánico, se combinan para hacer del procesamiento por “lotes” una norma en la parte de la planta del procesamiento secundario, el cual se opera con dos turnos al día.

Para hacer más expedito el flujo de producto y permitir que haya crecimiento en el futuro, MBA Poultry está planeando construir un segundo complejo de procesamiento, distribución y de oficinas en Waverly, Nebraska., lugar ubicado entre Lincoln y Omaha, las dos ciudades más grandes del estado de Nebraska. La planta va a tener un poco más de 6,000 m2 (65,000 pies2), de los cuales 4,650 m2 (50,000 pies2) se van a usar para el procesamiento secundario y la distribución. Los otros 1,390 m2 (15,000 pies2) se van a destinar a oficinas y zonas de bienestar para los empleados.

Cuando abra sus puertas la planta de Waverly en 2006, la planta de Tecumseh va a poder añadir un segundo turno de sacrificio y luego, de acuerdo a las necesidades de la demanda, se podrá añadir una segunda línea de sacrificio en el lugar que ocupan ahora el corte y deshuesado. Por lo que, al final, MBA podrá producir 1.2 millones de aves a la semana con las plantas de Waverly y Tecumseh operando a toda su capacidad.

Erik Monson, vicepresidente de ventas y mercadotecnia, explica el método que ha usado MBA para el crecimiento y la innovación. “Nunca sobrepasarse y entender por completo el proceso, para que cuando haya una falla, saber cómo encontrarla y arreglarla. Se tiene que tener mucha disciplina en la forma de crecer”, menciona Monson. Haskins señala que añaden producción solamente cuando saben que ya está ahí la demanda para ese producto adicional.

La Venta de una Nueva Idea

“Nuestra meta es hacer tres cosas con el consumidor: educar, educar y educar”, comenta Haskins. Para poder convencer a los vendedores al menudeo y a los consumidores de que prueben Smart Chicken, es crucial, de acuerdo con Monson, explicar porqué el pollo es diferente de otras marcas. Para lograr esto, MBA tiene una fuerza de ventas directas de 18 personas diseminada por todo el país. “La prioridad número uno de nuestro grupo es asegurar que sea adecuada la instrucción en el mercado, porque tenemos mucho de qué hablar cuando se trata de este producto. Se han enfocado a llegar a los clientes y consumidores a través de varios niveles de instrucción que necesitan, para poder obtener la experiencia en su totalidad. La fuerza de ventas definitivamente trabaja con la mezcla de productos, aunque su principal enfoque es la instrucción”, dice Monson.

La introducción de la línea orgánica le ha dado a la fuerza de ventas de MBA otra oportunidad de enseñar. “El consumidor está confundido; tal vez sepan que lo que quieren es algo natural u orgánico, pero realmente no saben qué significa”, añade Monson. Por lo que la fuerza de ventas de MBA ha tenido un papel importante en instruir a los clientes y vendedores al menudeo acerca de lo que realmente significa un pollo orgánico; pero antes de que MBA pudiera vender productos orgánicos, tuvieron que resolver cómo alimentar y criar estas aves.

“Estuve complacido de ver que el USDA participó con las normas de productos orgánicos”, dice Haskins. Y continúa diciendo que: “Un ave orgánica es muy difícil de criar. No se pueden usar cosas que se usan en una dieta normal. No se usan medicamentos de ninguna clase en los alimentos balanceados orgánicos, además de que solamente se pueden incluir granos que no sean OMG, cultivados de manera orgánica. MBA construyó casetas especiales, propiedad de la empresa, para producir aves con el programa orgánico en la granja Petersen, que se encuentra en las afueras de Tecumseh. En el verano de 2004 se terminó el primer grupo de diez casetas, y las segundas diez se terminaron en agosto del 2005. Cada caseta tiene puertas en un lado, que se pueden abrir para permitir el acceso al aire libre a las aves, lo cual es un requerimiento de la certificación orgánica. Cada semana, se llevan a la planta de procesamiento las aves de dos casetas con capacidad de 25,000 aves cada una. Haskins nos informa que a las aves orgánicas se les da aproximadamente 232 cm2 (0.25 pie2)/ave de más en las casetas, que a las aves “vegetarianas”.

Cuando se le pregunta por el costo de los granos orgánicos, Haskins nos dice: “Son muy caros, las dietas son muy, muy caras”. Nos explica un poco acerca del proceso de adquisición, el cual es complicado por el hecho de que los campos que cultivan productos orgánicos, no pueden haber tener químicos en ningún momento en los tres años previos. “Estamos comenzando a trabajar con los agricultores para identificar las hectáreas de las cuáles vamos a comprar los cultivos, aunque por el momento compramos los granos orgánicos de brokers”, nos dice. Explicó que la tierra que anteriormente era del programa de reserva de conservación (CRP, por sus siglas en inglés), es una fuente potencial futura de granos orgánicos. “La superficie de cultivo de CRP no tiene químicos, por lo que su disponibilidad es inmediata”, menciona Haskins. Nos explica también que se han hecho avances en el rendimiento de la producción orgánica. “En el caso del maíz, la parte orgánica casi duplica lo que se puede hacer con el maíz normal, pero, debido a las malas hierbas, las leguminosas han pasado por un proceso más difícil. Tenemos la bendición de tener, de alguna manera, una franja orgánica alrededor de nosotros”, comenta.

Cuando se le pide que caracterice el mercado de la carne y pollo orgánicos, Haskins responde: “En la parte de los cárnicos, los productos orgánicos están en la infancia”. Prosigue explicando la experiencia de MBA en el mercado del pollo orgánico. “Los productos orgánicos han crecido tal y como pensamos que lo harían; sin embargo, nos ha sorprendido el éxito de esta línea de productos. El hecho de ser orgánico, junto con el enfriamiento con aire, hace que el producto sepa diferente”, señala.

Se le preguntó a Monson si las tiendas al menudeo presentaron alguna resistencia a la nueva línea orgánica. “Sorprendentemente, una parte preponderante de ellas estaba dispuesta a al menos probarla. Probablemente, más sorprendente para ellas que para nosotros, fue cuán satisfactoria ha sido”, responde Monson. Informa que del 80 al 85 por ciento de los productos orgánicos que MBA vende, es para clientes que también compran la línea “vegetariana”. Explica que la compañía ha usado una estrategia diferente al entrar a algunos de los mercados nuevos. “Hemos tenido un patrón más reciente de vender el producto orgánico sólo al menudeo o supermercado”, Monson dice. “Unos buenos ejemplos han sido las ciudades de Seattle y Portland en el Pacífico Noroeste el país, en donde entramos en el 2005 y sólo reciben producto orgánico en todo el mercado. Tomamos la decisión antes de entrar, la llevamos a cabo y ha funcionado muy, pero muy bien. Otro mercado que acabamos de empezar a explotar es San Luis, Misuri, con ese tipo de método”.

“Las ventas de productos orgánicos, en su mayoría, se han incrementado; ha habido muy poco canibalismo de ventas de producto vegetariano”, de acuerdo con Monson. Dice que los únicos clientes que tuvieron canibalismo son los que ya tenían la mayoría del espacio de carne con Smart Chicken.

Al preguntarle sobre el tamaño del mercado del pollo orgánico o “natural” y el de la carne en el futuro, Monson responde: “No sé si lo vería como mercado de productos orgánicos o de productos naturales, tanto como un mercado que está constantemente ahí para crear un nicho. Le hemos enseñado a los vendedores al menudeo que algunas personas que sencillamente nunca hubieran creído que probarían o comprarían estos productos, lo están haciendo”. Desde el punto de vista del precio, Monson dice que hay límites a los que consumidores están dispuestos a pagar por un producto “diferente”. Pero, señala Haskins: “Una cosa que hemos notado, es que es bastante baja la sensibilidad a los precios del verdadero comprador de productos orgánicos. Nos explica también que no existe un solo “tipo de consumidor”, y que el mercado está constituido de todos los tipos de consumidores, que hay oportunidades para los diferentes nichos de mercado de carne y pollo, así como los hay para los automóviles y otros productos alimenticios”. Nos resume diciendo: “El consumidor es una entidad bastante complicada”.

El trabajo duro y la innovación le han permitido a MBA Poultry forjarse un nicho especial en el mercado de sus líneas “vegetariana” y orgánica de la marca Smart Chicken. Al preguntarles si la subida y caída del precio al mayoreo afecta la lista de precios de MBA, dice Haskins que: “No hay absolutamente ninguna diferencia de cuáles son los valores de “commodity” y los valores que le pedimos al consumidor”. Añade Haskins: “Disfrutamos, por el momento, estar en nuestro propio mercado, es bueno tener esta posición. La disfruto mucho”.