Hace años que autoridades, veterinarios y técnicos de la industria proponen ciertas prácticas de manejo de producción y de control de contaminación internas y externas. Y también hace tiempo que los productores avícolas han integrado prácticas y protocolos de bioseguridad con el fin de favorecer un crecimiento sostenible de la producción de pollo. Dadas las características genéticas del pollo, nuestra industria es la que invierte más dinero en bioseguridad, sanidad animal e inocuidad alimentaria.

Asegurar al consumidor final la inocuidad alimentaria de la carne de pollo implica, entre varias cosas, un buen manejo de los protocolos de limpieza y desinfección en toda la cadena de producción avícola. De Latinoamérica a Europa, pasando por Asia, el buen manejo de la higiene y la bioseguridad en la producción avícola son muy similares. De hecho, la mayoría de los productores utilizan productos líquidos, a menudo residuales y tóxicos, para cualquier etapa de la cadena de producción. ¿Y cómo aseguran que la cama o las superficies de los silos quedan inocuas y que no van a favorecer el desarrollo microbiológico?

A lo largo de los años, hay actores de la industria avícola que han empezado a utilizar nuevos métodos de control de microrganismos, tales como desinfectantes secos que nos llegan de la industria alimentaria, usados principalmente en quesería y embutidos. El objetivo de este tipo de desinfección por vía seca es de complementar los protocolos actuales de desinfección y de llegar a las partes donde todavía la industria no tenía una solución eficaz.

Difusión de un desinfectante seco

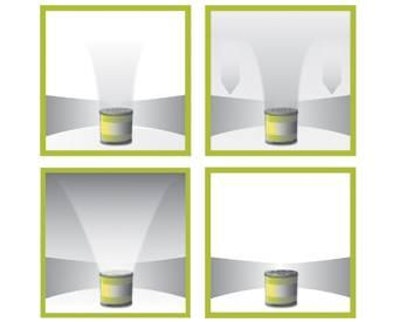

Los desinfectantes secos actúan por difusión de humo en el ambiente de una sala cerrada. El principio consiste de cuatro etapas: emisión, dispersión, expansión y sedimentación (véase la figura 1) para una duración de tratamiento promedio de 8 horas. La ultradifusión del principio activo por el humo tiene dos papeles: llegar a todos los rincones de la sala y tener poder desinfectante tanto sobre las superficies, como en el ambiente.

Gracias a su tecnología inocua y segura, que se diferencia de la pirotecnia, el humo generado por la ultradifusión del polvo es homogéneo, denso y totalmente seco.

Varios responsables técnicos de plantas de incubación y de granjas hacen notar que es la única tecnología que permite una difusión homogénea de un principio activo, debido a las propiedades del polvo y al proceso automático, que no involucra la calidad del trabajo del operador. A menudo se olvida que la eficacia de un producto en el terreno depende en primer lugar de la calidad de su difusión que se haga por humo, por aspersión o por termonebulización. Si la difusión es heterogénea ¿cómo poner la dosis adecuada para conseguir un tratamiento óptimo de una sala? En este caso, el uso de la dosis recomendada aumenta el riesgo de dejar el desarrollo de microrganismos en algunos rincones. La sobredosificación aumenta el riesgo de tener residuos químicos que pudieran afectar al resto de la cadena de producción. El uso de una tecnología como la de los desinfectantes secos asegura una difusión homogénea y ayuda a sanitizar toda una sala con la dosis mínima.

El papel de nuestra industria hoy en día es ofrecer el pollo de mejor calidad con el menor impacto ambiental y social. La gestión de costo es una problemática mayor en la avicultura de nuestros días. El uso de la buena tecnología para desinfección permite optimizar esta gestión de costos. De hecho, estos desinfectantes secos aseguran que el principio activo llegue a toda la sala y que los resultados sean continuos.

Beneficios de la desinfección seca

Un gran beneficio de los desinfectantes secos es que el humo no aporta humedad a las superficies y al ambiente, característica muy importante para desinfección de silos o de cama. Además, el humo seco reduce el riesgo de que se desarrolle hongos en un ambiente húmedo. Los informes de distintos usuarios, dicen que la autonomía del tratamiento resulta ser un beneficio importante. La regularidad de la eficacia del tratamiento no depende ni de la calidad de trabajo del operador, ni de cualquier mezcla. “Solo se prende la mecha y se deja el tratamiento actuar una noche” cuenta un veterinario.

El uso de humo seco generado por ultradifusión en la planta de incubación, por ejemplo, constituye también una alternativa al formaldehído muy eficaz, según Zeno Bernardi, ex veterinario de una de las principales avícolas italianas. De hecho, contrariamente a la mezcla de permanganato-formaldehído usada en plantas de incubación sobre las cáscaras de los huevos, los desinfectantes secos no son tóxicos ni irritantes para el embrión y el pollito recién nacido, y no debilita su desarrollo. Después de la no aprobación del uso de formaldehído por la Administración de Alimentos y Medicamentos (FDA) de EUA y por la Unión Europea, varios estudios muestran el impacto negativo del uso de este compuesto en plantas de incubación sobre el crecimiento de las aves que han salido en la prensa especializada.

En producción avícola, los desinfectantes secos representan una alternativa al uso de formaldehído, el cual es peligroso y cancerígeno para los operadores y según distintos estudios, afecta el crecimiento del pollito. Varios veterinarios e integrados europeos ya han prohibido el uso de gas de formaldehído en la planta de incubación y lo han reemplazado por el humo de los desinfectantes secos.

Uso en toda la producción avícola

A nivel mundial, la desinfección de la cáscara del huevo incubable es uno de los usos más frecuentes de los desinfectantes secos en producción avícola. Es un método simple para asegurar una desinfección que sea inocua para el desarrollo del embrión y el nacimiento del pollito. Al favorecer el control de patógenos con desinfección seca sobre la cáscara del huevo antes de la incubación y de la eclosión del pollito se permite conseguir una reducción significativa de pollitos enfermos y muertos después del nacimiento, según varios comentarios de veterinarios de la industria. De hecho el pollito recién nacido tiene menos riesgo de desarrollar cualquier tipo de enfermedad vinculada al contacto de la piel con la cáscara.

En la sala de pollitos de la planta de incubación, el aseguramiento de la producción de pollitos pasa por un control del ambiente, además de la etapa de vacunación y de todas las etapas de higiene del personal y del material. El humo de los desinfectantes secos logra un control óptimo del ambiente para la inocuidad de los pollitos en las salas de vacunación, de transferencia, de clasificación y de almacenamiento.

En granjas avícolas los desinfectantes secos son la única solución para controlar el riesgo de contaminación bacteriana y fúngica por el contacto del ave con la cama, debido a que gracias a su tecnología no aportan humedad a la cama.

En Europa y en el Medio Oriente, donde la producción de pollo de engorde se hace en galpones con ambiente controlado, los avicultores utilizan desinfectantes secos como segunda desinfección, o desinfección terminal, durante el vacío sanitario para tratar la cama, alta fuente de desarrollo de salmonela. En este caso se utilizan desinfectantes secos que tienen un principio activo no residual, como el ácido glicérico.

Uso en plantas de alimentos balanceados

Igualmente para el control del riesgo de micotoxinas y de desarrollo de hongos como el Aspergillus sobre las superficies de los silos de alimentos o de almacenamiento, los desinfectantes secos quedan como la única y mejor solución. Un técnico de producción avícola de unos de los líderes europeos recuerda que con un buen control del riesgo fúngico en los silos se puede ahorrar un 10-15 por ciento de pérdidas de grano. La contaminación del alimento es un grave problema que afecta a los avicultores. La prevención de los contaminantes que entran en la producción de alimentos pasa por una mejor práctica de los fabricantes de alimentos y por un control de los almacenes, como de los silos de alimentos.

Control del nivel de contaminación

Lo importante con los desinfectantes secos, como lo señalan los técnicos y veterinarios que trabajan con esta tecnología, es la regularidad del tratamiento. Se hace una segunda desinfección al final de cada parvada, después de la primera desinfección líquida y del ingreso de la cama. “Con estos desinfectantes con una tecnología de ultradifusión estamos en una idea de control del nivel de contaminación bacteriana y fúngica”, señala un veterinario del integrado líder en Francia y uno de los actores mayores de la avicultura en Europa. “Es la combinación de una limpieza y una desinfección óptimas y regulares lo que da los resultados deseados”. Estos últimos años hemos entendido que sobredesinfectar no sirve para la inocuidad alimentaria de la producción, no sólo porque no mejora los resultados, sino porque aumenta el riesgo de residuos en la carne, tiene impacto sobre el medio ambiente y favorece el desarrollo de bacterias en un ambiente sobre tratado. “El objetivo es llegar a un equilibrio microbiológico para que la flora banal controle la flora patógena y que pongamos los menos químicos posibles”, explica un microbiólogo mexicano vinculado con la industria avícola. Algunos desinfectantes secos logran establecer estas nuevas prácticas más verdes y más responsables.

Ganancias productivas y económicas

Los desinfectantes secos mejoran la rentabilidad de la producción de manera general, ya que el humo generado por ultradifusión llega donde otras tecnologías no pueden. Además, se puede desinfectar de manera eficaz los silos de grano, la cáscara de los huevos y la cama de los galpones de aves, sin aportar humedad y afectar la producción.

Las ganancias indirectas no son pocas tampoco. De hecho el uso de “fumígenos” ayuda al usuario a ahorrar agua y costo de mano de obra. Los tratamientos son autónomos, listos para usarse y no requieren una vigilancia particular del operador. “Según la aplicación, con una buena limpieza y un uso regular de estos desinfectantes, tenemos clientes que ahorran suficiente dinero para invertirlo en otros proyectos para el desarrollo de su actividad” dice un laboratorio chileno.

El humo de los desinfectantes secos tiene un impacto esencial sobre la reducción de la contaminación de aves y la reducción de animales enfermos y muertos en toda la cadena de producción avícola, porque este tipo de desinfección es simplemente más tecnificado y ataca las áreas donde los desinfectantes clásicos no pueden. Hay que tener cuidado: el producto milagro no existe. Es la combinación de buenas prácticas de manejo, de instalaciones adaptadas a la producción y de un protocolo adecuado de limpieza y desinfección lo que permite lograr la inocuidad alimentaria en la producción avícola.