En febrero de 2003 tuve el privilegio de participar en la edición especial preparada por esta revista con motivo de su 50º aniversario, donde expresaba mi opinión en una retrospectiva de medio siglo de este noble negocio y visionaba unos cambios tecnológicos que en algún momento pueden ser ofrecidos gracias al brillante ingenio, tenacidad y decisión del personal que labora diariamente en los departamentos de investigación y desarrollo de las empresas fabricantes de equipos para procesamiento de aves y post-proceso.

Hoy, aprovechando la merecida celebración del 90º aniversario de Watt, corporación vanguardista que edita esta prestigiosa revista líder en la industria avícola latinoamericana, me pregunto inicialmente a manera de reflexión, ¿qué ha pasado en estos últimos cuatro años? Estas son mis conclusiones que deseo compartir con ustedes.

Captura de aves

Se ha afinado un poco más la tecnología para recolectar los pollos masivamente, con el menor riesgo posible y de esta manera poder suplir oportunamente los cada vez mayores volúmenes que requieren por hora las plantas procesadoras. En las ferias se observan varias empresas fabricantes de estos equipos que demandan una gran inversión. Los empresarios latinoamericanos saben que existen, pero afortunadamente el costo razonable y la abundancia de mano de obra ha permitido aplazar su utilización.

Aturdimiento

Cada vez se generaliza el uso de controles con variador de frecuencia, con el fin de minimizar los graves efectos en la calidad, fácilmente observables a nivel de alas, pechugas y muslos, por rotura de huesos y red cardiovascular. A pesar de su costo, los pequeños procesadores han decidido hacer esta inversión, al entender que la disminución de los decomisos permite recuperarla en un tiempo relativamente corto.

Escaldado

La agitación del agua, cuyo propósito es permitir que penetre en cada milímetro cuadrado de la superficie corporal de las aves se ha ido depurando, hasta el desarrollo de la tecnología de las micro-burbujas para llevar a cabo un trabajo más puntual.

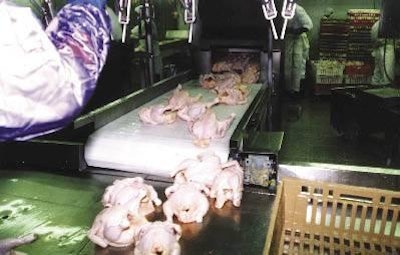

Pelado

La tecnología de los bancos de discos móviles se ha ido perfeccionando aún más, permitiendo que dependiendo del tamaño de las aves entre en servicio especialmente el tercer módulo – parte inferior – para lograr el cubrimiento ergonómico total de aves más grandes, que por circunstancias de diversa índole, su tamaño se sale del promedio que generalmente se procesa.

Además, el número de dedos de caucho por disco se ha disminuido y aumentado la cantidad de estos últimos para hacer un trabajo de remoción de plumas más detallado, sin poner en riesgo las aves en cuanto a rotura de piel y dislocación de huesos.

Evisceración

No se ha detectado una relevante innovación en los distintos equipos que laboran en esta etapa del proceso.

Enfriamiento

Como en Latinoamérica la cultura del enfriamiento por agua se mantiene, se ha ido generalizando el reemplazo de los tradicionales chillers de paleta por el eficiente sistema de tornillo, cuya tecnología de agitación por aire y recirculación forzada del agua, ha permitido distribuir más uniformemente la hidratación que se adquiere, disminuyéndose significativamente los habituales reclamos de los clientes distribuidores de pollos.

Clasificación

Cada día los pedidos de los clientes se enmarcan dentro de unos márgenes de peso más restringidos, llegando inclusive a solicitarle a muchos procesadores, pollos con peso idéntico que en algunos casos constatan unitariamente.

Lograrlo en las plantas es una tarea dispendiosa y costosa de realizar si no se cuenta con la tecnología de pesaje exacta que afortunadamente existe. Se ha ido masificando la utilización de los sistemas de clasificación en banda, que garantizan una exactitud comprobada, a pesar de las grandes velocidades a los cuales operan. Esta novedosa tecnología de punta, se ha constituido en el complemento ideal de los tradicionales y también efectivos sistemas de clasificación aéreos.

Proceso Posterior

El uso de las inyectoras se ha generalizado en un gran porcentaje y gratamente se observa, que estos equipos ya no son de uso exclusivo de los medianos y grandes procesadores, sino que aprovechando la oferta de bajas capacidades, las pequeñas empresas las han adquirido para ofrecer a sus clientes finales – asaderos y amas de casa – productos con sabores que identifiquen a sus compañías y de esta manera contar con un mercado relativamente estable si las condiciones de calidad se mantienen.

Su éxito se debe al mejoramiento indiscutible de la jugosidad de la carne, circunstancia hábilmente aprovechada por las organizaciones avícolas que tiene cadenas de rosticerías. Es una forma de mejorar la rentabilidad del pollo procesado.

Deshuesado

Es otra operación que cada día demanda mayores volúmenes de carne, ya no sólo de pechuga – requerimiento tradicional del negocio de comida rápida – sino de las restantes partes del ave. Por tal motivo, los fabricantes de estos especializados equipos han estado trabajando incansablemente para aumentar los rendimientos, reduciendo los residuos de carne dejados en los huesos o carcasas de los pollos, independientemente de la velocidad de proceso a la que se trabaje.

Mercado

Comercialmente se ha observado una tendencia especialmente en Latinoamérica por los pollos y presas frescas y/o refrigeradas, como una forma de asegurarse que estos productos han sido recientemente procesados. La decisión de la cantidad de productos a congelar en casa, la toma el cliente al momento de la compra.

De continuar esta tendencia y racionalizar las ofertas mensuales de producto – operación que aún no se ha podido estabilizar masivamente – los grandes almacenamientos de pollos congelados gradualmente se disminuirán, hecho que se traduce en reducción de costos operativos que favorece a la industria del procesado.

Los logros tecnológicos alcanzados y los que se encuentran en desarrollo e investigación, ha facilitado el extenuante trabajo del personal de la línea de proceso, invitándolo a capacitarse paralelamente para operar con eficiencia estos nuevos equipos que cada día sacan más kilos de carne al mercado.

Oportunidades de mejoramiento

¿Qué oportunidades de mejoramiento están a la vista de los inquietos empresarios y de los titánicos diseñadores y fabricantes de estos fascinantes equipos que manipulan un producto con altas características de fragilidad integral? Pongo a consideración de ustedes algunas reflexiones, esperando contagiarlos de entusiasmo.

Dado el determinante impacto que tiene el aturdimiento en la calidad final del producto procesado, pienso que es necesario afinar esta tecnología para hacerla puntual, ya que en muchos países latinoamericanos las variaciones de peso observados en la línea de proceso – está fuera del alcance de los procesadores – no hace viable ajustar los parámetros operativos del aturdidor de manera efectiva, porque los pollos son enviados a las plantas según un peso promedio para atender la demanda del mercado. El gran reto es llegar a pesar cada pollo – como se hace en las líneas de escurrimiento – y aplicarle la intensidad de corriente correspondiente. Desde luego, esto no solucionará el 100% de los problemas derivados del aturdimiento, pero si los disminuirá enormemente en cuanto a petequias, hemorragias, rotura de huesos y arterias. En resumen, los decomisos por este concepto se reducirán.

Otro aspecto a considerarse es el desarrollo de tecnología integrada para el escaldado bajo, que permita pelar satisfactoriamente la cabeza durante la operación del pelado general. La inclusión de este característico escaldado es un sólo proceso se traducirá en ahorro de espacio, agua, energía, inversión, etc., porque el pelado será más eficiente. En América Latina la demanda de los pescuezos con cabeza es un fenómeno cultural que debemos mantener para no afectar el rendimiento de esta actividad donde cada gramo no comercializado tiene un efecto concreto en la merma de proceso.

Como es de todos conocido, por su alta temperatura corporal de 40 C y 42 C, los pollos son afectados en su vida de anaquel por el acelerado crecimiento bacterial, que se controla a partir de la etapa de enfriamiento – prechiller/chiller– la cual se inicia 12 a 15 minutos después de ser sacrificados.

Por lo anterior, me pregunto si la comprobada eficiencia lograda en las secciones de empaque y post-proceso, en cuanto a la conservación del frío de los productos una vez salen del chiller, no se podría adaptar en el área de evisceración, para que se vaya disminuyendo la temperatura corporal de los pollos a medida que se van procesando.

¿Por qué no utilizar agua fría racionalizada, una vez las carcasas han sido totalmente evisceradas, extraído el paquete intestinal ? Desde luego, que esta práctica reduce los niveles de hidratación en el prechiller, pero con el tiempo ya no será relevante, porque cada día los clientes demandan pollos procesados con mínimos niveles de agua incorporada. Este exigente mercado deberá pagar un precio por kilo o libra más ajustado a la realidad de las características de calidad del producto requerido. Lograr un consenso los procesadores alrededor de este tema, es otro gran reto que deben afrontar.

El termo-formado para el embalaje de los productos procesados especialmente refrigerados, que en el caso de los fabricantes de bebidas carbonadas – gaseosas – han logrado progresivamente disminuir el uso de canastas plásticas para su transporte hasta donde el cliente, es otra oportunidad de mejoramiento. Diariamente no regresan a las plantas de proceso miles de canastas plásticas, debido a que los usuarios finales que generalmente tienen mucho poder de compra, las destinan como sitio de almacenamiento temporal de productos varios o las conviertan en estanterías ambulantes fácilmente observables en las calles.

Desde luego, encontrar el material y diseño adecuado de esta nueva forma de embalaje no es tarea fácil, pero ese espíritu de investigación insaciable que caracteriza al ser humano, permitirá lograrlo en unas condiciones económicas muy competitivas, contribuyendo a solucionar uno de las mayores sangrías que tiene el negocio del procesado: La compra interminable de canastas.

Una reflexión final

¿Por qué el esmero con el cual se transporta el pollito bebé entre las plantas de incubación y las granjas de engorde no se hace extensivo entre éstas y las plantas de proceso, para mantener aunque sean mínimas las condiciones de confort ambiental en las cuales han crecido los pollitos hasta convertirse en materia prima, que será transformada en carne para consumo humano y no para la industria de balanceados? Dicho de una manera más concreta: ¿Por qué cuando ya tenemos el dinero frente a nuestros ojos, lejos de cuidarlo desde las granjas a las plantas, lo tratamos con la mayor insensibilidad humana y económica? Esta es una de las ironías de este noble negocio que cotidianamente ofrece millones de toneladas de carne saludable a un mundo demandante de proteína más económicas, para contrarrestar el incremento de una hambruna cada vez más galopante.

Nuestra gestión diaria deberá estar centrada en atender los detalles puntuales de este negocio en las distintas etapas productivas, recordando que sólo la creación del involucramiento emocional del recurso humano que en él participa, fundamentado en la satisfacción razonable de aspectos sicológicos y económicos, podrá mantener un crecimiento sostenible en el tiempo.